Autor

David Fehrenbach

David ist Geschäftsführer von preML und schreibt über technologie- und geschäftsbezogene Themen im Bereich Computer Vision und maschinelles Lernen.

Vor kurzem haben wir drei Computer-Vision-Systeme entwickelt, um Qualitätsprüfungen in der Betonfertigteilindustrie zu automatisieren. Dabei übernimmt unser System die komplexe Aufgabe der Qualitätsprüfung in verschiedenen Produktionsschritten von Betonfertigteilen. Das System und die Modelle werden für jeden Kunden maßgeschneidert, indem Machine-Learning-Algorithmen und ein Edge-Gerät kombiniert werden, um eine schnelle, robuste und Echtzeit-Fehlererkennung an Bilddaten zu implementieren.

Die Betonfertigteilindustrie

Obwohl der Großteil des Betons noch immer als Frischbeton auf die Baustelle transportiert wird, nimmt der Einsatz von Fertigteilen im Bauwesen stetig zu. Dazu gehören Betonfertigteile, Betonprodukte und Kunststein für den Wohnungs- und Gewerbebau, für den Straßen-, Garten- und Landschaftsbau, für den Tief- und Wasserbau. Allein in Deutschland produzieren schätzungsweise 1000 Unternehmen Betonfertigteile, die Produktpalette und deren Qualitätsanforderungen sind sehr unterschiedlich.

Anwendungsfälle im Fertigteilwerk

Ich denke, es ist unmöglich, den Produktionsprozess der gesamten Fertigteilindustrie zu verallgemeinern, deshalb werde ich ihn wie folgt belassen: Beton in Form (Formen), warten (Aushärten), das Element herausnehmen (Entschalen) und zur Baustelle transportieren . Aus meiner Sicht gibt es in einem Fertigteilwerk vor allem drei Phasen, in denen eine automatisierte Qualitätsprüfung mit Computer Vision (CV) Wert schöpfen kann:

Phase 1 : Wenn eine Form mit Beton gefüllt wird, kann es eine Art Stahlbewehrung und andere Befestigungsteile geben. Eine CV-Bewerbung kann diesen Prozess überwachen und bei fehlenden Teilen oder Abweichungen alarmieren.

Phase 2 : Bei einseitig offener Schalung ist es möglich, die nassen Betonoberflächen auf Ebenheit und Qualität zu beobachten

Phase 3 : Die Endkontrolle: Nach der Entformung kann die abschließende Qualitätsprüfung des Elements mit einer CV-Bewerbung erfolgen.

Wir haben noch kein Projekt für Phase 1 gemacht, aber ich kann konkrete Anwendungsfälle für die anderen Phasen geben

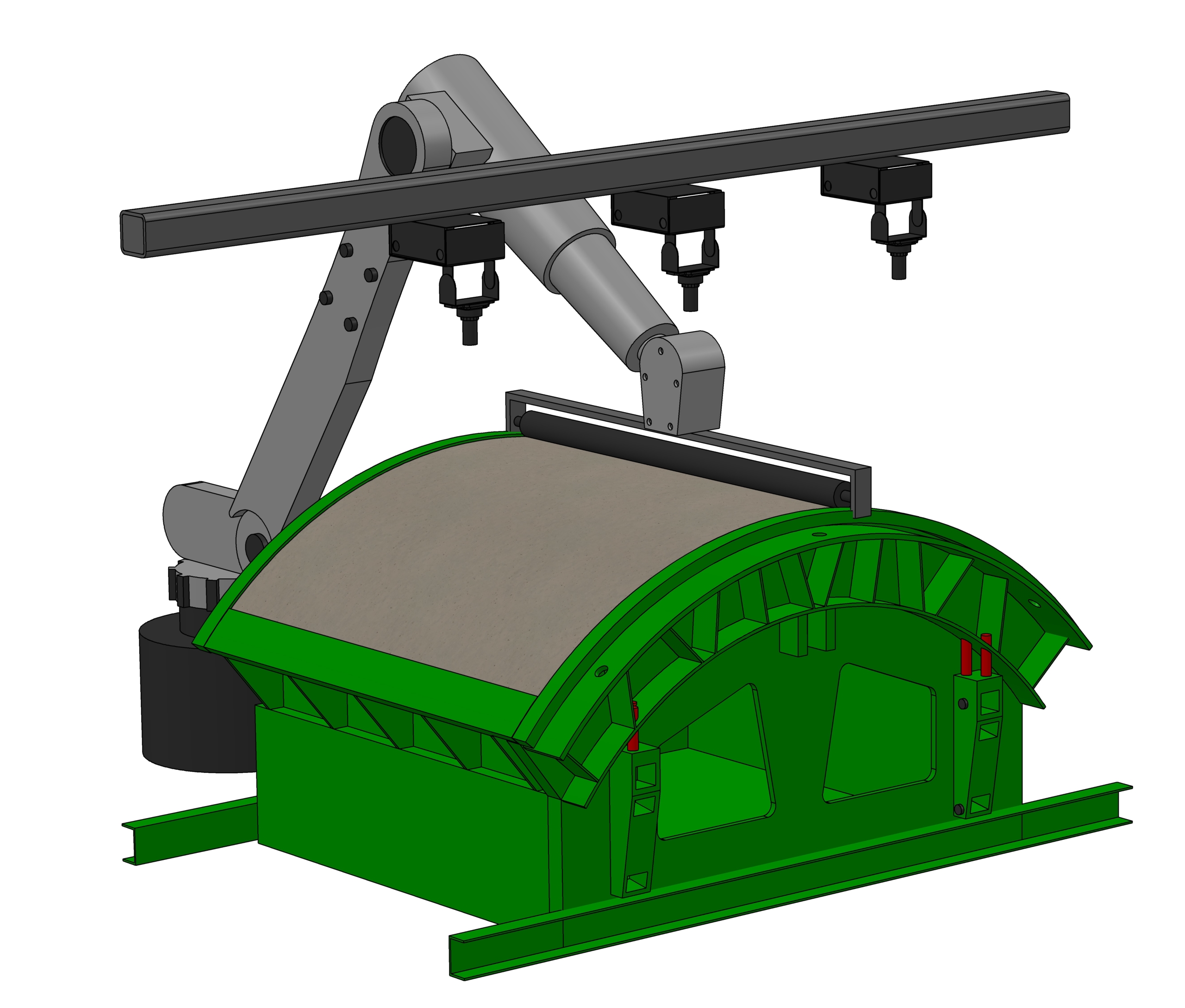

Einer unserer Kunden verwendet einen Roboter, um die Oberfläche seiner Elemente automatisch zu estrichen. Unsere CV-Systeme prüfen nach dem Abziehen die Ebenheit und alarmieren, wenn der Roboter dabei einen schlechten Tag hat.

Wir arbeiten auch für einen Hersteller von Qualitätsprüfsystemen für kleine Betonprodukte wie Betonwerksteine. Er führt eine vollständige Überprüfung der Steine durch, von der Höhenmessung bis zur Riss- und Abplatzungserkennung.

Der Goldstandard ist unser letzter Anwendungsfall: Hier führt das CV-System die Endkontrolle für Betontunnelsegmente durch, bevor es in den Tunnel eingebaut wird.

Ein Kamerasystem prüft nach dem Estrich die Ebenheit der Betonoberfläche.

Insgesamt haben wir in unseren Projekten ziemlich die gleichen Anforderungen gefunden, jedoch mit unterschiedlichen Prioritäten und Genauigkeiten:

- Risse durch frühes Ausschalen, Zementprobleme und durch die generelle Handhabung

- Abplatzungen beim Ausschalen, Handling, Transport, schlechte Betonqualität

- Oberflächenunregelmäßigkeiten (Poren und Gesteine)

- Dokumentation des Elementstatus am „Punkt XY“

- Fehlende Einbauteile (der Klassiker)

- Und: Dinge, die nicht da sein sollten…

Zudem haben wir auch ähnliche Werte für unsere Kunden gefunden:

- Wenn unser System Abweichungen von den definierten Regeln erkennt, kann schnell ein Alarmprozess oder eine Aktion eingeleitet werden, die zu Einsparungen bei Material, Energie, Ausfallzeiten und Ausgaben führt

- Eine automatisierte visuelle Inspektion bietet einen standardisierten und systematischen Qualitätsprozess, der automatisch berichtet und gegenüber den eigenen Kunden transparent ist

- Unser System ist schnell genug, um ohne große Anpassungen im laufenden Produktionsprozess in die Taktzeit der Produktion integriert zu werden.

Unsere Werterschaffung maximieren

Um einen vollständigen Überblick über das Thema zu erhalten, möchte ich auch über vorteilhafte und nicht vorteilhafte Faktoren für die Implementierung einer automatisierten Qualitätskontrolle in Ihrer Fabrik sprechen.

Zu meiner persönlichen Überraschung ist es durchaus üblich, eine stationäre Fertigung zu haben, das heißt die Formen werden in einer großen Produktionshalle fixiert und der Beton kommt zu den Formen. Bewegte CV-Systeme sind in der Regel schwieriger zu realisieren, was teurer und unvorteilhafter ist, während eine Linien- oder Karussellproduktion vorteilhaft ist.

Verschmutzung und Wasser sind ein Thema, nicht nur an den Kamerasystemen, sondern auch an den Elementen, weil es als Anomalie erkannt werden könnte. Saubere Elemente und Produktionsbereiche sind hilfreich und führen zu höheren Genauigkeiten sowie geringeren Wartungskosten.

Die Großserienfertigung kommt dem Projekt eindeutig zugute. Wir haben weniger Anpassungskosten und müssen keine Regeln für Abweichungen und Ausnahmen definieren. Hohe Produktvariationen sind unvorteilhaft, wir arbeiten derzeit daran, mehr Produktvariationen durch automatisches Einlesen ihrer CAD-Dateien zu ermöglichen

Sie haben einen Anwendungsfall in Ihrer Produktion? Holen Sie sich Ihren kostenlosen Machbarkeitscheck!

Ich möchte ehrlich mit Ihnen sein, es kann schwierig sein, Ihre Qualitätskontrolle in der Betonfertigteilproduktion zu digitalisieren, aber Sie sind nicht der Erste für den wir es hinbekommen haben. Nehmen Sie Kontakt mit uns auf und wir führen Sie durch den Prozess, beginnend mit einer kostenlosen Machbarkeitscheck für Ihren Anwendungsfall.

Kontaktieren Sie uns unter contact@preml.io oder verbinden Sie sich mit mir auf LinkedIn

Autor

David Fehrenbach

David ist Geschäftsführer von preML und schreibt über technologie- und geschäftsbezogene Themen im Bereich Computer Vision und maschinelles Lernen.